Herstellung keramischer Verbundwerkstoffe

Am DLR-Institut für Bauweisen und Strukturtechnologie werden keramische Verbundwerkstoffe (Ceramic Matrix Composites, CMC) und passende Fertigungsverfahren für den Einsatz in hochbelasteten Leichtbaustrukturen entwickelt. Ziel ist es, thermisch und mechanisch extrem widerstandsfähige Bauteile zu realisieren – von der Werkstoffauslegung bis zur Prototypenfertigung in einer geschlossenen Prozesskette.

Anwendungen finden sich in der Raumfahrt, z. B. in Düsenbaugruppen, Satellitenstrukturen und thermischen Schutzsystemen (TPS).

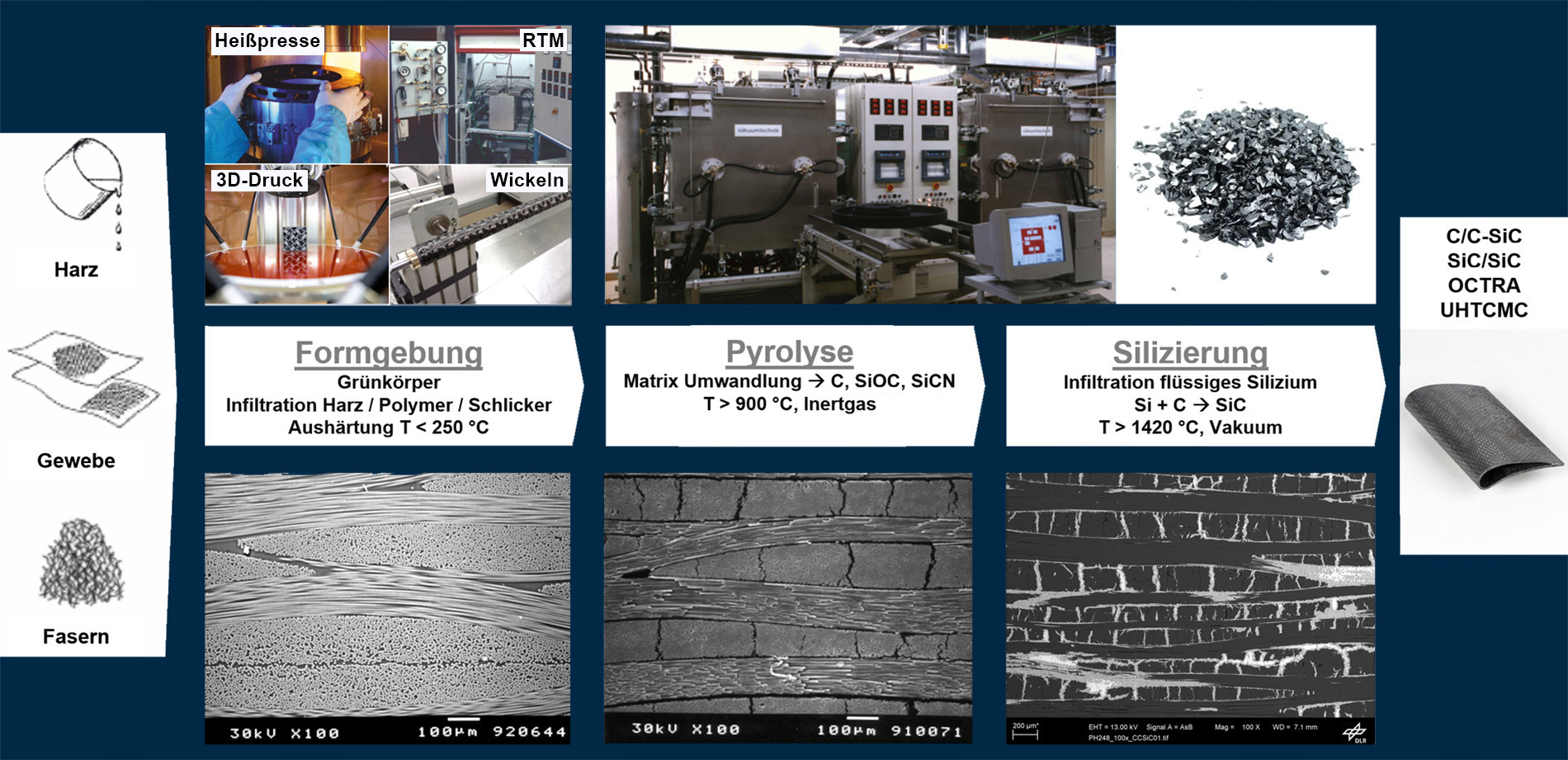

Flüssigsilizierverfahren (LSI – Liquid Silicon Infiltration)

Dieses Verfahren erlaubt die wirtschaftliche Herstellung von keramischen Hochleistungsstrukturen im industriellen Maßstab. Es wurde am DLR mitentwickelt und z. B. für Keramikbremsen in der Automobilindustrie erfolgreich in die Serie überführt.

Dabei werden poröse, kohlenstoffhaltige Preformen (C/C-Vorkörper) mit flüssigem Silizium infiltriert. Das Silizium reagiert mit dem Kohlenstoff zu Siliziumcarbid (SiC) und bildet eine dichte Matrix, in der die tragenden Kohlenstofffasern eingebettet sind.

Typische Werkstoffe: C/C-SiC, SiC/SiC, OCTRA, UHTCMC.

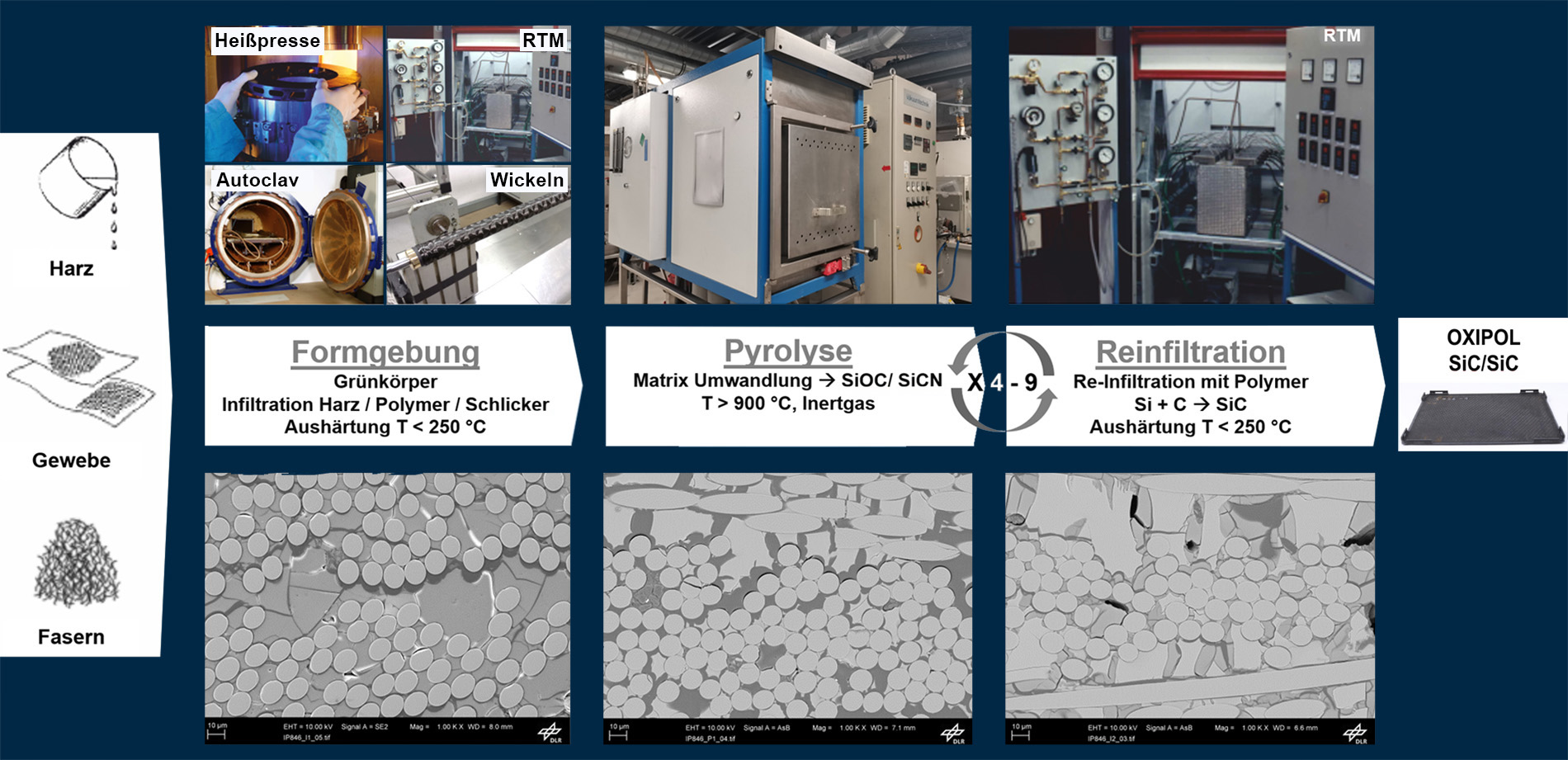

Polymerinfiltrations- und Pyrolyseverfahren (PIP)

Das PIP-Verfahren besteht aus mehreren Zyklen von Imprägnierung, Aushärtung und Pyrolyse. Dadurch lässt sich die keramische Matrix gezielt an unterschiedliche Anforderungen anpassen.

Ein zentraler Entwicklungsschwerpunkt liegt auf speziellen Faserbeschichtungen. Diese verhindern schädliche Reaktionen zwischen Faser und Matrix bei hohen Temperaturen und ermöglichen so die gezielte Einstellung bruchzäher Materialeigenschaften.

Typische Werkstoffe: OXIPOL, SiC/SiC.

Dabei werden poröse, kohlenstoffhaltige Preformen (C/C-Vorkörper) mit flüssigem Silizium infiltriert. Das Silizium reagiert mit dem Kohlenstoff zu Siliziumcarbid (SiC) und bildet eine dichte Matrix, in der die tragenden Kohlenstofffasern eingebettet sind. Typische Werkstoffe: C/C-SiC, SiC/SiC, OCTRA, UHTCMC.

Ein zentraler Entwicklungsschwerpunkt liegt auf speziellen Faserbeschichtungen. Diese verhindern schädliche Reaktionen zwischen Faser und Matrix bei hohen Temperaturen und ermöglichen so die gezielte Einstellung bruchzäher Materialeigenschaften. Typische Werkstoffe: OXIPOL, SiC/SiC.